バランスシャフト量産加工の工具費コストダウン事例

| 御困り事内容 | コストの削減 | 業界 | 自動車 |

|---|---|---|---|

| 用途 | エンジン部品 | 提案効果 | 工具費の低減 |

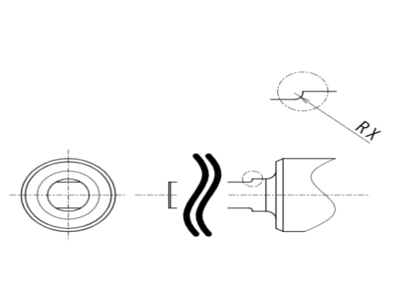

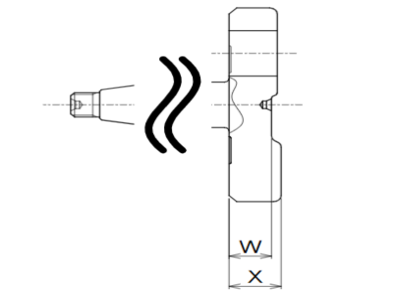

Before

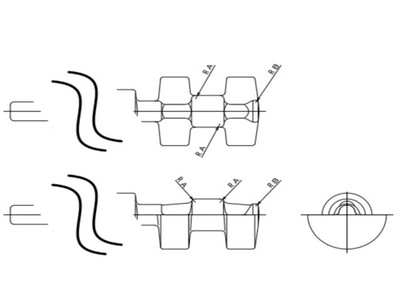

この事例は、バランスシャフトの量産について、工具コストの低減を実現したVA・VE提案・カイゼン事例になります。バランスシャフトは、自動車のエンジン部品等によく使われているシャフトです

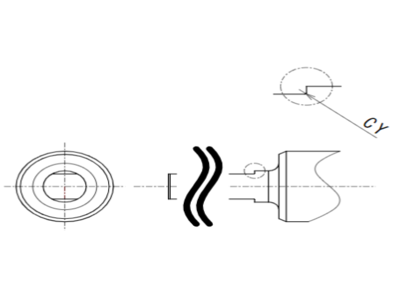

After

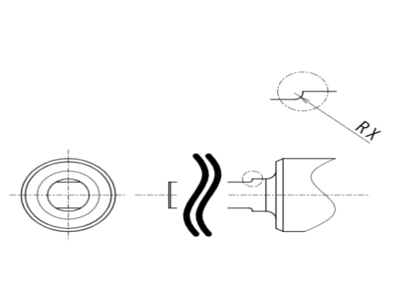

お客様からのコストダウン要請を受けて、当社ではシャフトの根元RXからCYに変更することで、切削工具1個あたりのコーナーの数を4箇所から8箇所に増やすことが出来ました。

その結果、工具の見直しを行うことができ、約数十%ほど安価な工具で加工ができました。

部品の機能性を担保したうえで寸法や形状を変更することは、代表的なコストダウン方法の一つです。

その結果、工具の見直しを行うことができ、約数十%ほど安価な工具で加工ができました。

部品の機能性を担保したうえで寸法や形状を変更することは、代表的なコストダウン方法の一つです。

POINT

本事例のポイントは、寸法変更(R規格緩和)により切削工具コストを大きく低減することができた点にあります。

一般に、部品の寸法や形状を変更することにより使用できる工具の選択肢が増え、それによって最適な切削工具や加工条件を選定することが可能になります。

当サイト量産シャフト加工VA・VEセンターを運営する東陽製作所では、本事例のような寸法変更による工具コスト低減の提案を多数行ってきました。シャフトの量産コストについてお悩みの方は、当社にご相談ください。

一般に、部品の寸法や形状を変更することにより使用できる工具の選択肢が増え、それによって最適な切削工具や加工条件を選定することが可能になります。

当サイト量産シャフト加工VA・VEセンターを運営する東陽製作所では、本事例のような寸法変更による工具コスト低減の提案を多数行ってきました。シャフトの量産コストについてお悩みの方は、当社にご相談ください。

VA・VE事例一覧

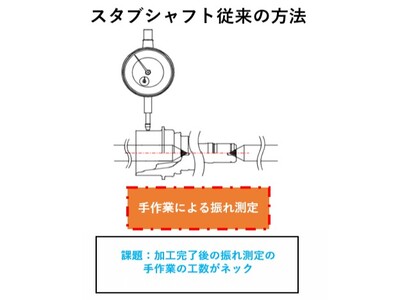

スタブシャフトの切削加工における工具のコストダウン事例

| 御困り事内容: | コストの削減 |

|---|---|

| 用途: | ドライブトレイン部品 |

| 業界: | 自動車 |

| 提案効果: | 工具費の低減 |

設備の2ライン持ちによる1個当たり工数低減事例

| 御困り事内容: | 工数削減 |

|---|---|

| 用途: | ドライブトレイン部品 |

| 業界: | 自動車 |

| 提案効果: | 工数削減・効率化 |

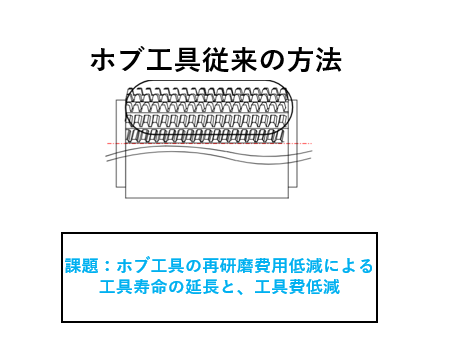

ホブの工具寿命を延ばすことによる工具コストダウン事例

| 御困り事内容: | コストの削減 |

|---|---|

| 用途: | ドライブトレイン部品 |

| 業界: | 自動車 |

| 提案効果: | 工具費の低減 |

スタブシャフトの加工不良率低減に伴うコストダウン事例

| 御困り事内容: | 加工不良率の改善 |

|---|---|

| 用途: | ドライブトレイン部品 |

| 業界: | 自動車 |

| 提案効果: | 不良率の低減 |

粗材の形状変更による原価低減・軽量化の提案事例

| 御困り事内容: | コストの削減 |

|---|---|

| 用途: | ドライブトレイン部品 |

| 業界: | 自動車 |

| 提案効果: | 軽量化 |

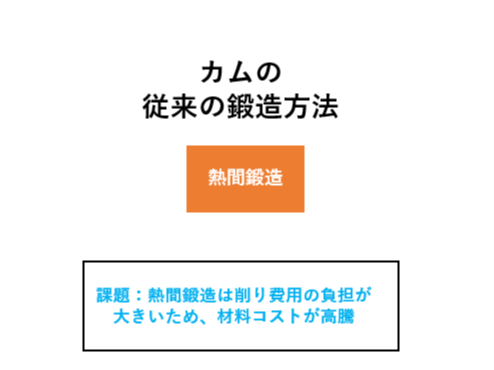

自動車用ステアリング部品の一つであるカムの鍛造工法転換によるコストダウン事例

| 御困り事内容: | 工法転換 |

|---|---|

| 用途: | ステアリング部品 |

| 業界: | 自動車 |

| 提案効果: | 材料歩留まり向上 |

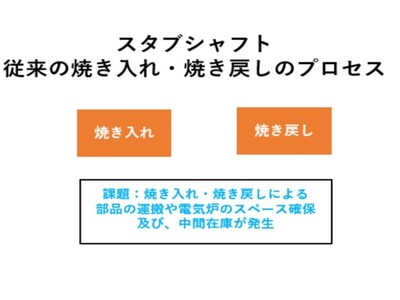

焼入れ・焼戻しの工法変更による工程集約事例

| 御困り事内容: | 工程改善 |

|---|---|

| 用途: | ドライブトレイン部品 |

| 業界: | 自動車 |

| 提案効果: | 工数削減・効率化 |

加工治具一体化による脱着回数削減で作業効率の改善事例

| 御困り事内容: | 工程改善 |

|---|---|

| 用途: | エンジン部品 |

| 業界: | 自動車 |

| 提案効果: | 工数削減・効率化 |

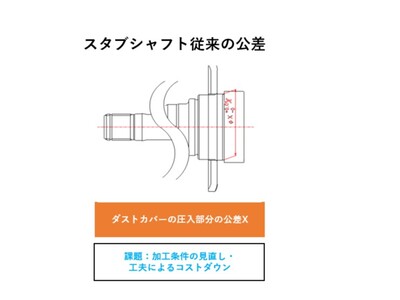

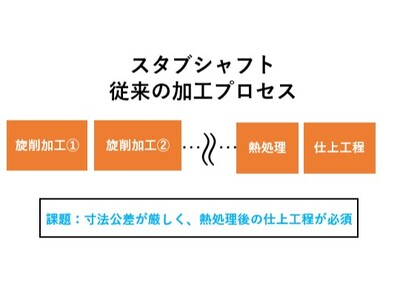

寸法公差緩和による仕上げ工程廃止で作業効率向上の事例・製造リードタイム短縮事例

| 御困り事内容: | 工程改善 |

|---|---|

| 用途: | ドライブトレイン部品 |

| 業界: | 自動車 |

| 提案効果: | 工数削減・効率化 |

バランスシャフト加工後のバリ取り工数の削減による製造リードタイム短縮事例

| 御困り事内容: | 加工後のバリ取り工数の削減 |

|---|---|

| 用途: | エンジン部品 |

| 業界: | 自動車 |

| 提案効果: | 工数削減・効率化 |

バランスシャフト量産加工の工具費コストダウン事例

| 御困り事内容: | コストの削減 |

|---|---|

| 用途: | エンジン部品 |

| 業界: | 自動車 |

| 提案効果: | 工具費の低減 |

農機用量産部品における寸法変更及び、加工レスによるコストダウン事例

| 御困り事内容: | 加工レス化による加工費の削減 |

|---|---|

| 用途: | エンジン部品 |

| 業界: | 農機 |

| 提案効果: | 工数削減・効率化 |

ご相談・お問合せ

ご相談・お問合せ

技術資料ダウンロード

技術資料ダウンロード