設備の2ライン持ちによる1個当たり工数低減事例

| 御困り事内容 | 工数削減 | 業界 | 自動車 |

|---|---|---|---|

| 用途 | ドライブトレイン部品 | 提案効果 | 工数削減・効率化 |

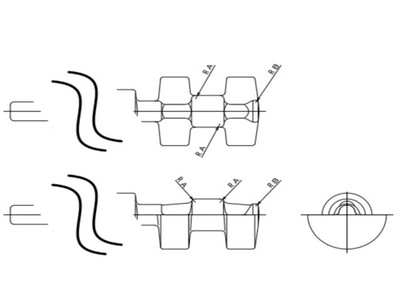

Before

この事例は、設備の2ライン持ちにより1個あたりの加工工数の低減を実現したカイゼン事例になります。

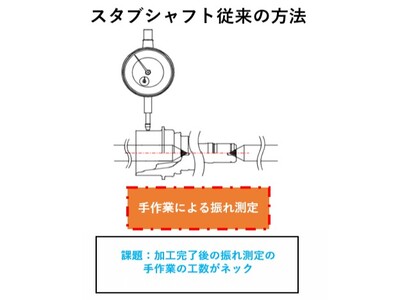

加工完了後の振れ測定の段階において手作業の工数がネックとなっていました。そのため、なんとか作業効率を改善できないか社内で検討を重ねました。

加工完了後の振れ測定の段階において手作業の工数がネックとなっていました。そのため、なんとか作業効率を改善できないか社内で検討を重ねました。

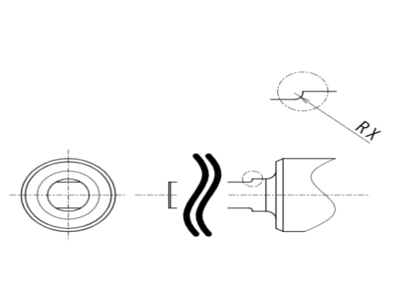

After

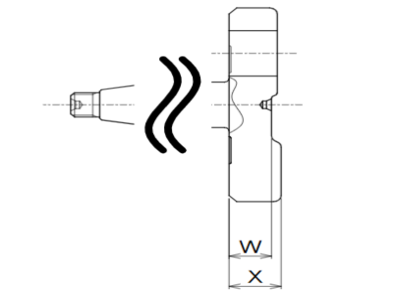

そこで、作業効率を改善するべく、加工完了後の振れ測定の設備を社内で製作し、測定の自動化(内作)および設備の2ライン体制を実現いたしました。

これにより、ネックとなっていた手作業から高効率の設備による測定へと置き換わり作業効率が向上したことで、スタブシャフト1個あたりの製作工数をX分削減することができました。

これにより、ネックとなっていた手作業から高効率の設備による測定へと置き換わり作業効率が向上したことで、スタブシャフト1個あたりの製作工数をX分削減することができました。

POINT

本事例のポイントは、設備の導入による測定工程の自動化とそれによる作業効率の向上にあります。

これにより製作工数を低減することができました。1個あたりは僅かな工数削減ではありますが、量産部品の加工においては大きなインパクトがあります。

当サイト量産シャフト加工VA・VEセンターを運営する東陽製作所では、お客様のご要望に合わせた量産加工を実現するべく、本事例のような作業効率の向上、工数削減をはじめとするカイゼンに日々取り組んでおります。

これにより製作工数を低減することができました。1個あたりは僅かな工数削減ではありますが、量産部品の加工においては大きなインパクトがあります。

当サイト量産シャフト加工VA・VEセンターを運営する東陽製作所では、お客様のご要望に合わせた量産加工を実現するべく、本事例のような作業効率の向上、工数削減をはじめとするカイゼンに日々取り組んでおります。

VA・VE事例一覧

スタブシャフトの切削加工における工具のコストダウン事例

| 御困り事内容: | コストの削減 |

|---|---|

| 用途: | ドライブトレイン部品 |

| 業界: | 自動車 |

| 提案効果: | 工具費の低減 |

設備の2ライン持ちによる1個当たり工数低減事例

| 御困り事内容: | 工数削減 |

|---|---|

| 用途: | ドライブトレイン部品 |

| 業界: | 自動車 |

| 提案効果: | 工数削減・効率化 |

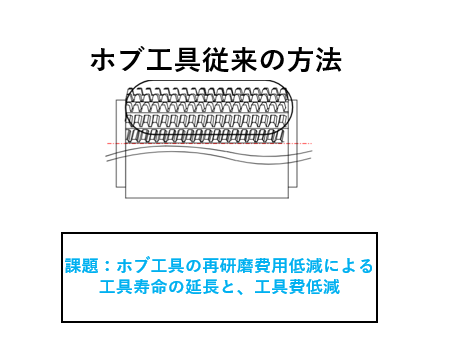

ホブの工具寿命を延ばすことによる工具コストダウン事例

| 御困り事内容: | コストの削減 |

|---|---|

| 用途: | ドライブトレイン部品 |

| 業界: | 自動車 |

| 提案効果: | 工具費の低減 |

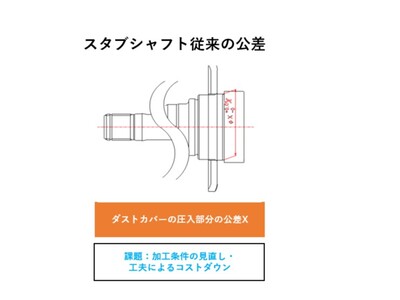

スタブシャフトの加工不良率低減に伴うコストダウン事例

| 御困り事内容: | 加工不良率の改善 |

|---|---|

| 用途: | ドライブトレイン部品 |

| 業界: | 自動車 |

| 提案効果: | 不良率の低減 |

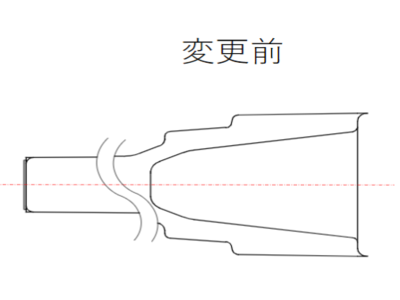

粗材の形状変更による原価低減・軽量化の提案事例

| 御困り事内容: | コストの削減 |

|---|---|

| 用途: | ドライブトレイン部品 |

| 業界: | 自動車 |

| 提案効果: | 軽量化 |

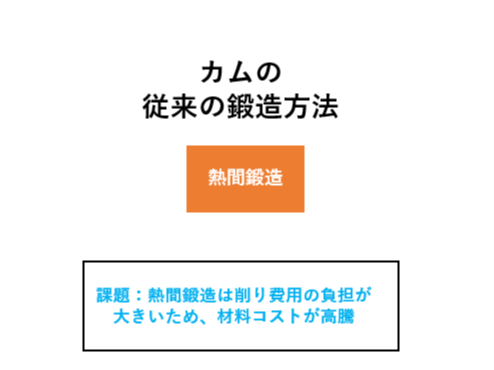

自動車用ステアリング部品の一つであるカムの鍛造工法転換によるコストダウン事例

| 御困り事内容: | 工法転換 |

|---|---|

| 用途: | ステアリング部品 |

| 業界: | 自動車 |

| 提案効果: | 材料歩留まり向上 |

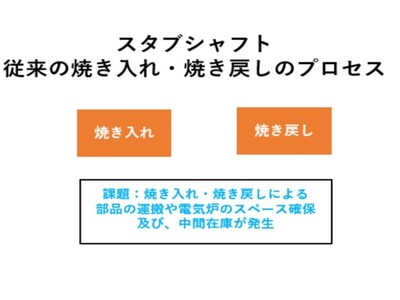

焼入れ・焼戻しの工法変更による工程集約事例

| 御困り事内容: | 工程改善 |

|---|---|

| 用途: | ドライブトレイン部品 |

| 業界: | 自動車 |

| 提案効果: | 工数削減・効率化 |

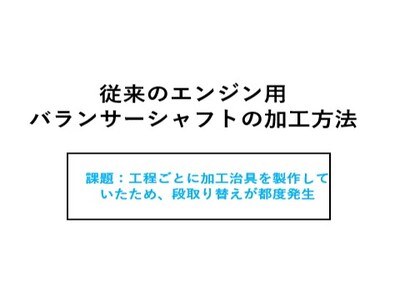

加工治具一体化による脱着回数削減で作業効率の改善事例

| 御困り事内容: | 工程改善 |

|---|---|

| 用途: | エンジン部品 |

| 業界: | 自動車 |

| 提案効果: | 工数削減・効率化 |

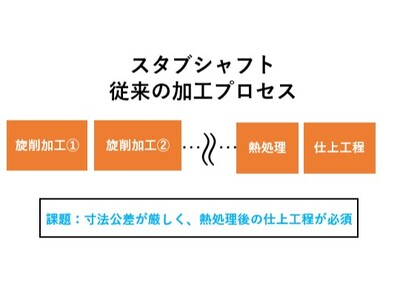

寸法公差緩和による仕上げ工程廃止で作業効率向上の事例・製造リードタイム短縮事例

| 御困り事内容: | 工程改善 |

|---|---|

| 用途: | ドライブトレイン部品 |

| 業界: | 自動車 |

| 提案効果: | 工数削減・効率化 |

バランスシャフト加工後のバリ取り工数の削減による製造リードタイム短縮事例

| 御困り事内容: | 加工後のバリ取り工数の削減 |

|---|---|

| 用途: | エンジン部品 |

| 業界: | 自動車 |

| 提案効果: | 工数削減・効率化 |

バランスシャフト量産加工の工具費コストダウン事例

| 御困り事内容: | コストの削減 |

|---|---|

| 用途: | エンジン部品 |

| 業界: | 自動車 |

| 提案効果: | 工具費の低減 |

農機用量産部品における寸法変更及び、加工レスによるコストダウン事例

| 御困り事内容: | 加工レス化による加工費の削減 |

|---|---|

| 用途: | エンジン部品 |

| 業界: | 農機 |

| 提案効果: | 工数削減・効率化 |

ご相談・お問合せ

ご相談・お問合せ

技術資料ダウンロード

技術資料ダウンロード